Немного советской промышленности1

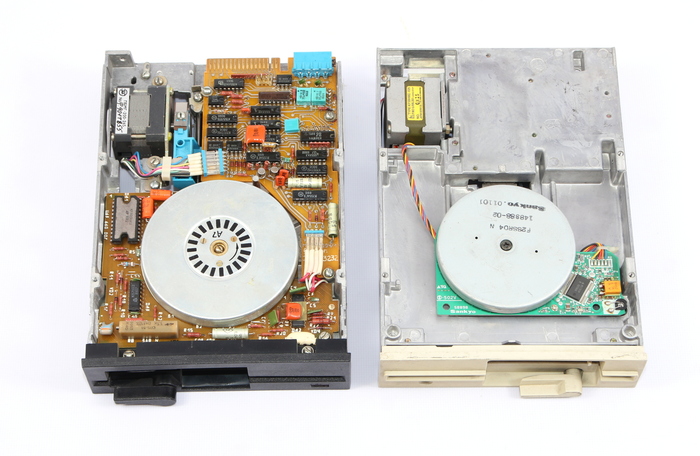

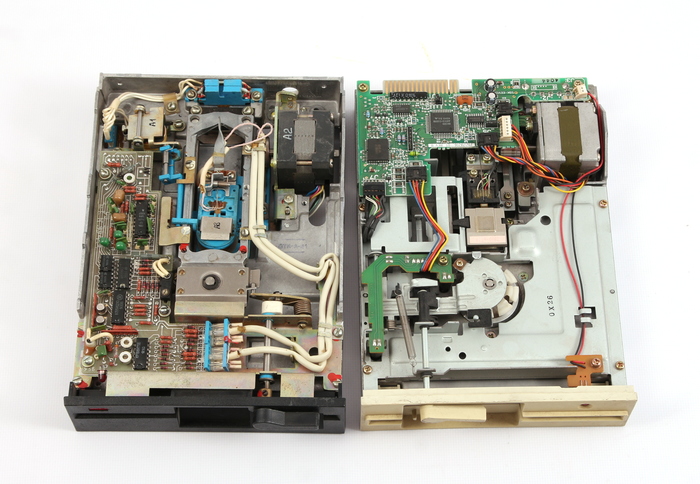

Совершенно случайно у меня оказалось два дисковода, советский и японский. Любопытно то, что они из одного времени (90й год), выполняют одну функцию, конструктивно и технологически схожи, поэтому получится интересное сравнение.

У советской промышленности были некоторые трудности производить одновременно массово, качественно и недорого (насколько так можно говорить при нерыночном формировании цены). Но пост сделать меня побудила наглядность тех мелочей, которые показывают, почему отечественные изделия были чудовищно более трудоемкими при изготовлении, а значит более дорогими.

В посте я не буду говорить о причинах такой ситуации, а сконцентрируюсь на деталях. Начнем с шильдика:

В японском дисководе он напечатан на самоклеящейся бумаге, серийный номер заранее напечатан принтером. В советском варианте он приклеивался вручную, также как и подписывался серийны номер. Потеки клея - показатель культуры производства. Далее, что бросается в глаза:

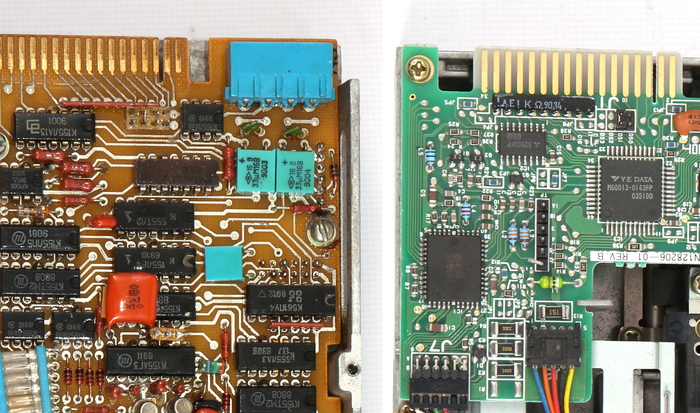

Печатная плата японского дисковода мельче, не только за счет использования SMD, но и за счет использования микросхем с высокой степенью интеграции. На нашей плате - довольно простые логические элементы в больших DIP корпусах. В итоге их больше и плата крупнее. На печатной плате нет ни паяльной маски, ни шелкографии. Смотрим дальше - маркировка блока магнитных головок:

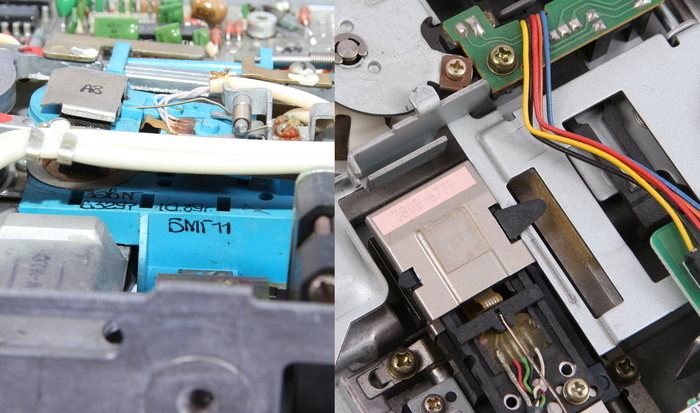

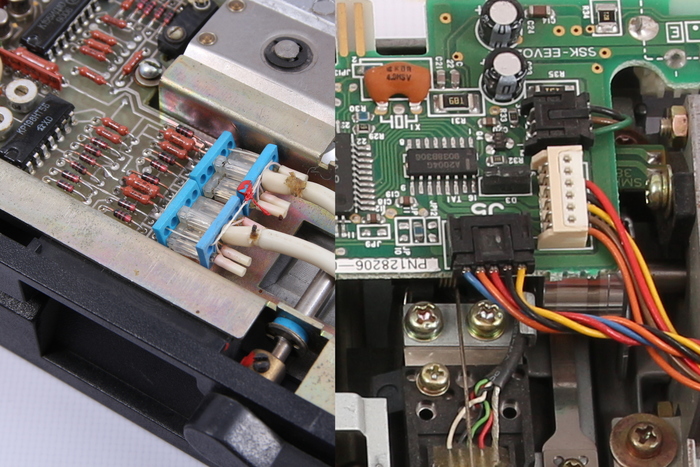

На нашем все выполнено полностью вручную, на японском - наклейка с заранее напечатанным номером. Смотрим далее - разъемы:

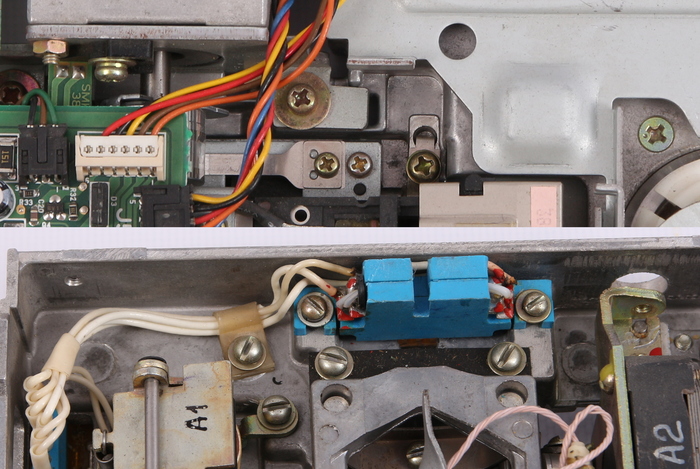

Вот это интересный момент. На нашем - каждый проводник припаян вручную, надет кембрик, связан бандаж, нанесена краска. На японском видно как разъем с прокалывающими контактами, так и с обжимными. Причем доходило до забавного - когда то давно приходилось потрошить стопку советских списанных принтеров, и было видно, что механику делали наши заводы, шаговые двигатели стояли индийские, которые в полее поздних изделиях заменили на ДШИ-200. А вот головки были импортные с разъемом типа IDC-16M, и к ним шел жгут проводов, каждый проводник был припаян, надет кембрик. Тоесть головки были спроектированы под прокалывающие разъемы с соответствующими шлейфами, но заводы предпочитали по старинке - припаивать и вязать жгут. (Впрочем, даже если бы и хотели - то не очень могли в силу бюрократических ограничений)

Смотрим далее, наконец винты:

Крестовой шлиц был разработан для ускорения сборки, так как центровал отвертку в себе и препятствовал ее выскакиванию с повреждением окружения, в советских изделиях упорно использовался прямой шлиц. Хоть ГОСТ на крестовые шлицы был, качество винтов было недостаточным, и технологи их не любили за склонность к повреждению при затягивании.

Резюмируя. Фото показывают проблемы:

1. Низкая производительность труда из-за огромного количества ручных операций.

2. Использование старых технологий из-за медленного внедрения новых. Тут стоит пояснить для не связанных с производством. Система ГОСТов при всех своих плюсах несла и минусы. Завод не очень свободен в принятии решений как производить. Если в ГОСТ написано, что изделие должно быть завернуто в промасленную бумагу и упаковано в деревянный ящик, завод не может упаковать в полиэтилен и положить в пластиковую коробочку. А ГОСТы обновлялись медленно и неохотно. Поэтому например на фото вы видите головки винтов, зафиксированные каплей краски, а не анаэробный фиксатор резьбы. Помимо гостов проблему усугубляли отраслевые требования и куча других документов, непосредственно касающихся производства.

Сразу скажу, что бы в комментариях не спешили меня опровергать контр-примерами - я говорю о массовом выпуске товаров народного потребления, не затрагивая военную технику.

А вот о причинах этих проблем и воспоминания из первых рук я думаю можно будет прочитать в комментариях под этим постом :)

Ещё сравнения дисководов от @Radon17 здесь #comment_173326214